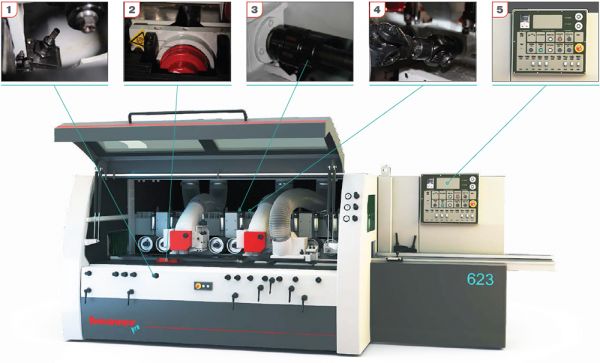

Четырехсторонние продольно фрезерные станки серии «Beaver pro»

|

Четырехсторонние продольно-фрезерные станки серии «PRO» предназначены для производства вагонки, имитации бруса, шпунта и других погонажных изделий на скоростях подачи до 45 м / мин |

Купить

+7 (8172) 50-16-91 |

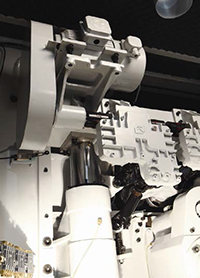

- Джоинтер для прямых ножей

- Гидрозажимная контропора

- Закрытые муфты системы подачи

- Усиленные крестовины карданов — 27 мм

- Электронный инвертор до 45 м / мин

520 pro

523 pro

620 pro

623 pro

НАЗНАЧЕНИЕ:

Четырехсторонние продольно-фрезерные станки серии «PRO» предназначены для производства вагонки, имитации бруса, шпунта и других погонажных изделий на скоростях подачи до 45 м / мин благодаря возможности применения гидрозажимного инструмента с системой джоинтирования.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Предприятия и цеха по производству столярно-строительных изделий, клееного бруса и щита, производству погонажных изделий, деталей для стандартного домостроения и другие деревообрабатывающие производства.

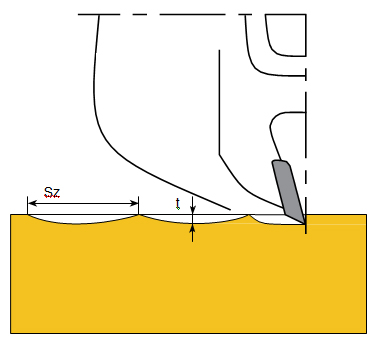

СХЕМА ОБРАБОТКИ:

Длина волны sz (мм) заготовки после обработки на станках с гидрозажимом фрез и системой доводки ножей «джойнт» в зависимости от количества ножей и скорости подачи.

| скорость подачи V, м/мин | число ножей, шт. | |||||||||

| 2 | 3 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | |

| 20 | 1,67 | 1,11 | 0,83 | 0,55 | 0,42 | 0,33 | ||||

| 30 (Beaver 520, 620 pro) | 2,5 | 1,67 | 1,25* | 0,83 | 0,63 | 0,50 | ||||

| 40 (Beaver 523, 623 pro) | 3,33 | 2,22 | 1,67 | 1,11* | 0,83 | 0,67 | 0,55 | |||

| 50 | 4,17 | 2,78 | 2,08 | 1,39 | 1,04 | 0,83 | 0,69 | 0,59 | ||

| 60 | 5,0 | 3,33 | 2,5 | 1,67 | 1,25 | 1,0 | 0,83 | 0,71 | 0,62 | |

| 80 | 4,44 | 3,33 | 2,22 | 1,67 | 1,33 | 1,11 | 0,95 | 0,83 | 0,66 | |

| 100 | 4,17 | 2,78 | 2,08 | 1,67 | 1,38 | 1,19 | 1,04 | 0,83 | ||

| 120 | 5,0 | 3,3 | 2,5 | 2,0 | 1,67 | 1,42 | 1,25 | 1,0 | ||

| 140 | 3,88 | 2,91 | 2,33 | 1,94 | 1,67 | 1,45 | 1,16 | |||

| 150 | 4,17 | 3,12 | 2,5 | 2,08 | 1,78 | 1,56 | 1,25 | |||

| 160 | 4,44 | 3,33 | 2,66 | 2,22 | 1,90 | 1,67 | 1,33 | |||

| 170 | 4,72 | 3,54 | 2,83 | 2,36 | 2,02 | 1,77 | 1,42 | |||

| 180 | 5,0 | 3,75 | 3,0 | 2,5 | 2,14 | 1,87 | 1,50 | |||

| 200 | 5,55 | 4,16 | 3,33 | 2,77 | 2,38 | 2,08 | 1,67 | |||

*Качественная поверхность — это поверхность с показателем кинематической волны sz (мм) ≤ 1,5 мм

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

|

|

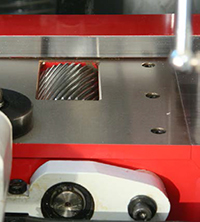

Шпиндели Высокоточные, динамически сба лансированные шпиндели, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. для изготовления шпинделей использована ста ль, прошедшая обработку зака лкой, что улучшило прочность шпинделя. перед установкой на станок все шпиндели проходят предварительную обкатку. стандартная частота вращения шпинделя 6000 об / мин. |

|

|

Шпиндели собраны с применением высокоточных подшипников известной фирмы skF (европа) и не требуют смазки в процессе эксплуатации. |

|

|

Станина Комбинированная станина. самый современный тип станины (сварная коробчатой формы с отдельными литыми элементами: шпиндельный агрегат, подающий и рабочие столы, подмоторные площадки, кожу х стружкоотсоса).Станина проходит специа льную термическую обработку (отжиг) для достижения максима льной жесткости и устойчивости. Подающий и рабочий столы прошли специа льную термическую обработку д ля достижения максима льной прочности и покрыты толстым слоем твердого хрома (0,3 мм) д ля достижения повышенной износоустойчивости. полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. |

|

|

Наладка и обслуживание станка Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограж дения. отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. |

|

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима. Дополнительная панель управления, установленная на передней части станины, необходима для быстрой и удобной работы в режиме настройки станка. Обеспечивает удобство обслуживания и сокращает время переналадки. |

|

Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. |

|

Электрокомпоненты Schneider-electric. |

|

Возможность установки на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. |

|

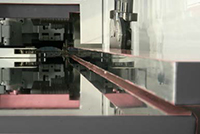

Система подачи Инвертор с электронной индикацией позволяет оператору быстро, без открытия защитного ограждения, осуществлять бесступенчатую регулировку скорости подачи в зависимости от обрабатываемых заготовок и заданной производительности станка. |

|

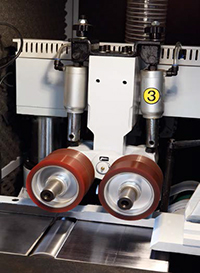

Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. |

|

На выходе заготовку протаскивают полиуретановые ролики, не позволяющие повредить заготовку, и нижние приводные, гладкие ролики. Обеспечивается высокое качество обработанной поверхности. |

|

Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. |

|

Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка усилия прижима каждой группы прижимных роликов производится быстро и удобно с центрального пульта управления, при этом нет необходимости открывать защитное ограждение. |

|

Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки. |

|

Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Надежно прижимает заготовку, исключая любые смещения в процессе обработки. |

|

Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда протягивать массивные профили, например строительный брус. |

|

Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. |

|

Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка в количестве 2 шт, по которым перемещается траверса с роликами системы подачи — увеличенного сечения (в зависимости от модели станка), что позволяет сохранять соосность системы подачи к рабочему столу даже при максимально частом перемещении подающей траверсы. |

|

Прижимная балка станка изготовлена из массивного профиля, к которому крепятся верхние агрегаты системы подачи заготовок. Подобная конструкция предусматривает стабильную работу и надежность даже при больших нагрузках. |

|

Дополнительный приводной подающий ролик в столе на входе (рифленый) и приводные подающие на выходе из станка позволяют снизить нагрузку на основную систему подачи, увеличивая долговечность работы данной системы. |

| 520 pro | 620 pro | 523 pro | 623 pro | |

| Количество шпинделей, шт | 5 | 6 | 5 | 6 |

Размеры обрабатываемых заготовок, мм:

|

|

|

||

| Скорость подачи (бесступенчатая), м/мин |

6–40 |

6–45 |

||

| Диаметры шпинделей, мм |

40 |

|||

Диаметр фрез наружный, мм

|

|

|

||

| Частота вращения шпинделей,об /мин: | 6000 | |||

| Джоинтер для прямых ножей на последнем нижнем шпинделе |

+ |

|||

| Контропора на последнем нижнем шпинделе |

- |

+ |

||

Мощность двигателей, кВт

|

|

|

|

|

| Мощность двигателя подачи, кВт | 3 | 4 | 3 | 4 |

| Мощность двигателя подъема траверсы, кВт |

1,1 |

|||

| Общая установленная мощность, кВт | 35,6 | 44,1 | 48,6 | 60,6 |

| Габаритные размеры (длина × ширина × высота), мм |

3828 × 1620 × 1700 | 4308 × 1620 × 1700 | 3740 × 1656 × 1730 | 4760 × 1676 × 1730 |

| Масса, кг | 3800 | 4200 | 4100 | 4700 |

Если вас не устраивае т этот станок по х арак теристик ам, рекомендуем обратиться к нашим специа листам д ля более тщате льной проработки и подбора станк а под ваши за дачи!

Подробнее по телефону: 8 (800) 1000 111

Запасные части станка находятся в разделе Запчасти к станкам

Если Вы не найдете нужных запасных частей, просим отправить запрос из раздела запчатей (форма запроса находится в правом верхнем углу сайта, под телефонами).

Или связаться с нами по телефонам: +7 (495) 663-33-63, 8 (800) 1000-111 (Звонок по России бесплатный).

Подробнее по телефону: 8 (800) 1000 111

Гарантия на оборудование 12 месяцев. Гарантийное и послегарантийное обслуживание осуществляет сервисный центр КАМИ-Сервис. «КАМИ-Сервис» готов выполнить сервисные работы любой сложности - от простейшей диагностики, запуска и ремонта бытового станка до капитального ремонта сложного промышленного оборудования. Информация на сайте stanki-remont.ru и по телефону 8 (495) 663-33-63

Смотрите также:

| г. Вологда, ул. Старое шоссе 1В | |

| +7 (8172) 50-16-91 | |

| +7 (172) 28-80-35 | |

| pilram.ru | |

| Роман | |

| 09-00 до 17-00 |